- 软件大小:1.5GB

- 软件语言:简体中文

- 软件类型:国产软件

- 软件类别:辅助设计

- 更新时间:2019-06-25

- 软件授权:免费版

- 官方网站://www.9553.com

- 运行环境:XP/Win7/Win8/Win10

- 标签:编程软件 CAM编程

17.4MB/简体中文/7.5

三菱PLC编程软件(GX Developer) v8.86中文免费版

255.69MB/简体中文/7.5

3.54MB/简体中文/7.5

MediumEditor(内联编辑器工具栏) v5.23.3

656KB/简体中文/7.5

7.22MB/简体中文/7.5

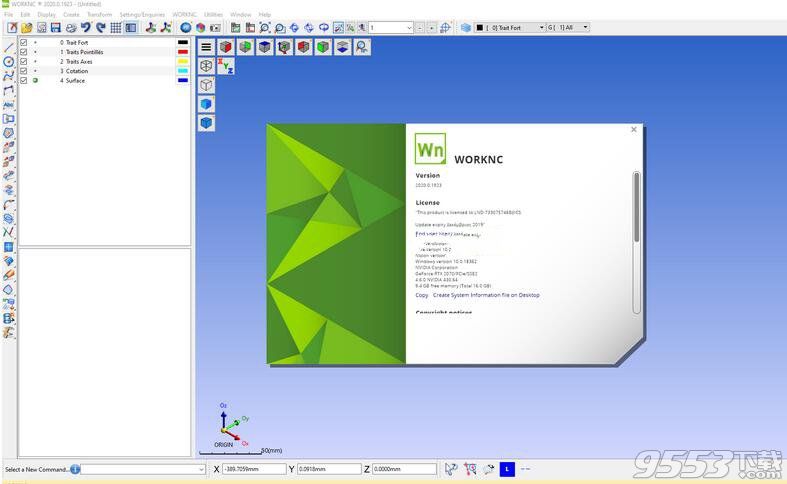

Vero WorkNC 2020破解版是一款非常优秀的编程软件,它拥有强大的刀具路径编辑器,而且它还允许在零件表面上计算5轴工具形状,例如桶,椭圆,抛物线或任何给定形状,包括负偏移。通过包括螺旋模式和2D刀具路径补偿,Wall Machining刀具路径也得到了提升。因此小编准备好了破解版,有需要的用户赶紧来下载吧!

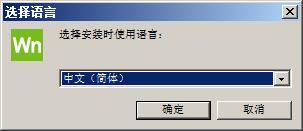

1、解压后双击“setup.exe”语言选择中文

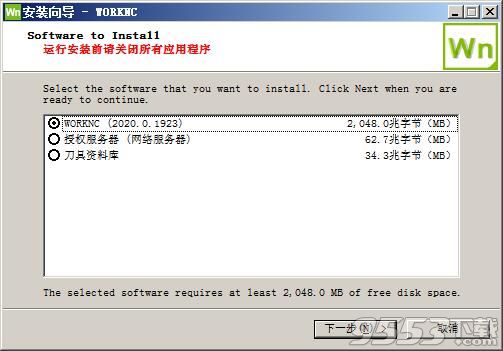

2、点击确定,然后选择要安装的内容,默认已经选择了主程序

3、出现worknc的协议,选择我接受

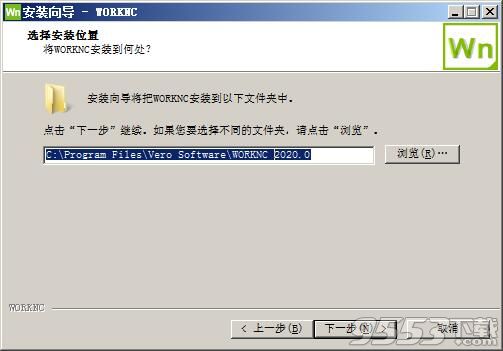

4、继续下一步选择软件的安装位置,默认为“C:Program FilesVero SoftwareWORKNC 2020.0”,点击浏览可以更改安装位置

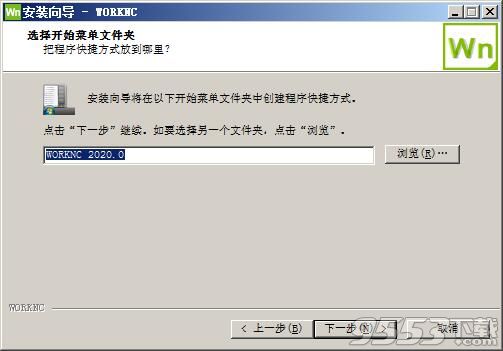

5、继续下一步选择开始菜单文件夹位置,默认为“WORKNC 2020.0”

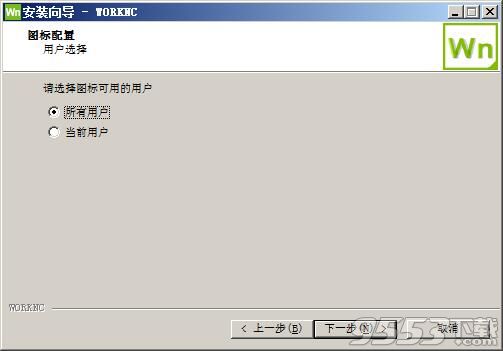

6、继续下一步选择程序可用用户,可以保持默认

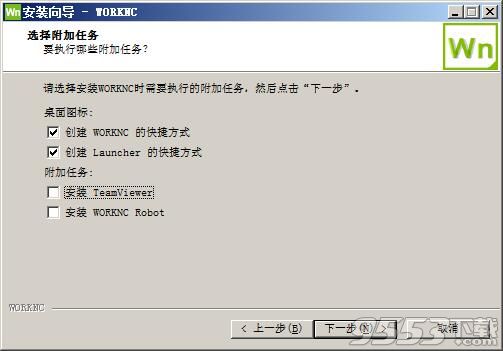

7、选择加任务,包括桌面快捷方式、以及是否安装teamviwer等

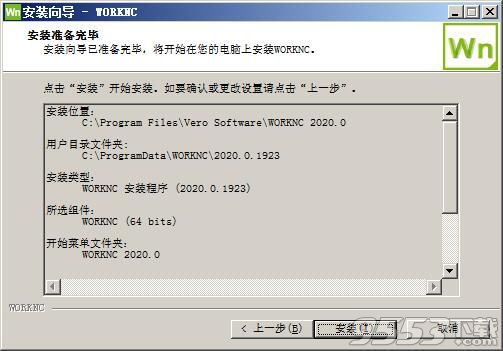

8、继续下一步,确认一下安装信息是否正确,然后点击安装就可以了

9、稍等一会儿就会完成WorkNC 2020的安装了

10、Vero WorkNC 2020安装完成后,安装”License Server”许可证管理器

11、安装完成后,运行一次License Manager,然后关闭

12、复制”lsevrc”文件到如下路径:

C:ProgramDataVero SoftwareClsN14--1SJMJEN3GJ8R3HB

N14–1SJMJEN3GJ8R3HB电脑不同具体也不同的

13、然后完成软件的破解

一、侧壁加工

WORKNC 2020.0 版中的侧壁加工刀路也增加了螺旋走刀和 2D 刀具路径补偿。尖锐边界现在能够通过增加转角平顺半径进行保护,且优化了退刀,这样便于用户提高加工效率、减少加工时间。

二、性能改进

“客户将从WORKNC 2020.0 版的性能改进中受益颇多,尤其是在波形铣开粗路径、刀柄与 5 轴机床碰撞检查,以及 3D 毛坯初始化。”

三、刀路改进

WORKNC 2020.0 版精加工现在可以轻松处理底部预留量,而全局粗加工刀具路径现在可以作为直柄进行运算以便加工更多狭窄区域。

一、主要模块

In集成的CAD和分析功能

标准转换器:IGES、DXF、STL;

直接转换器:UGS、Catia V.4/V.5、Parasolid …

铸模分析功能;

3D 曲面和实体模型功能;

高级智能化曲面变形,用于填充简单或复杂型腔;

钻削、扩孔、铰孔、攻螺纹的自动 2D 特征识别及循环定义…

二、高性能 CAM 功能

自动加工几何形状及加工区域探测与管理;

为高速加工设计的特定流畅与渐进式刀具路径;

完全的用户毛坯定义(方块、CAD曲面模型、STL);

动态 3轴 及 3+2轴 毛坯管理(实时刀具路径更新)

带自动毛坯更新功能的完整刀具和刀柄碰撞检查;

强大的刀具路径编辑器;

虚拟 3D 加工演示及加工模拟(对点和矢量进行动态编辑);

强大的刀具和刀柄库(管理刀柄组件);

自动网页格式车间作业指示文件;

用于自动加工的用户预定义加工工序;

针对 STL 文件和点云进行加工;

批处理计算模式;

全面的后处理器生成器(NURBS、循环、圆弧插补…)。

三、强大并经过优化的 CAM 刀具路径

为 HSM 加工优化的全局粗加工和再次粗加工刀具路径设计;

带摆线、螺旋或插铣运动的一系列特殊刀具路径;

粗加工方案使用带毛坯自动更新的刀具和刀柄碰撞检查;

根据动态毛坯自动计算和加工剩余区域。

四、强大并经过优化的精加工刀具路径

为 HSM 加工优化的、范围极广的精加工刀具路径;

等高精加工、投影精加工、平面精加工、外形精加工、边缘精加工;

剩余材料区域的 3D 显示;

可自动转换成 5 轴刀路;

清根刀具路径可使用渐小刀具自动加工剩余材料;

五、智能化的 2 及 2.5 轴刀具路径

2 及 2.5轴加工策略;

腔槽加工、外形轮廓加工、曲线加工、雕刻、肋加工、大平面加工、钻削、攻螺纹 …

自动钻削模块;

自动特征探测、预定义的钻削顺序选择、自动生成的钻削操作、深孔及相交孔钻削管理;

定制的后处理器。

六、5 轴自动及联动刀具路径

自动的 3 到 5-轴转换刀具路径 – “AUTO 5″;

范围极广的 4 和 5 轴联动刀具路径;

5 轴滚压加工、投影精加工、螺旋叶片、叶轮、管材、激光 …

碰撞探测及机床管理。

为被欧洲、美洲、日本、韩国、中国乃至全球的OEM制造厂商和其它行业津津乐道的CAM编程软件!

使用WORKNC编程如能做到以下几点,将会有效提升编程效率。

1.使用WORKNC最好借助模板编程,类似的工件,套用模板,不为程序的架构和参数的设置费心。

2.使用WORKNC要讲究统筹方法,WORKNC计算着下模,用UG做上模的数据准备,提高编程效率。

3.使用WORKNC编程要有全局观念,将需要的全部程序都建完了再运算,这需要经验的支撑,能预知程序计算结果。

4.使用WORKNC编程要熟悉多种功法,灵活运用每一种功法来达到编程目的,熟能生巧,不被一个小问题卡壳。

5.使用WORKNC编程要锻炼一次就把事情做对的能力, 如果导入WORKNC的数据有问题,可能所有程序都要重新计算,这会带来编程时间的翻倍。

总之:使用WORKNC编程就像骑一匹烈马,驾驭了它,它会带给你惊喜,如果抵触它,不去驾驭,就会为它所累。

一、型面加工编程体会

面加工编程体会

1、型面粗加工

WORKNC用来做型面开粗有以下4个特点:

1)WorkNC特有的毛坯合并功能,无论锻铸件均可轻易实现层切开粗加工。

2)程序采用的是大进给小切削量的加工方式,既保证了加工效率,又因切削力 小,有效的保护了刀具和机床.

3)使用毛坯继承功能做二次开粗程序,可使开粗加工更彻底。

4).带有负角的型面不易做开粗程序,希望后续版面能有所改进。

2、型面精加工

WORKNC编制型面精加工程序有以下2个特点:

1)WORKNC软件,因其内部插补算法的不同,提高了加工表面质量,外板模具,原先型面加工后经常出现波纹,应用WORKNC后没有再出现波纹现象。

2)WORKNC编程利于细化分片,不同特征的型面部位,采用了不同的走刀方式,如陡峭区域引入驱动线编程,刀轨按照3D沿面等距偏置,从高到低加工;而平坦区域使用投影功法沿机床长轴进行加工,考虑机床在两轴联动时精度更高,总体上既保证加工刀痕均匀,又优化了加工工艺性。

3、小刀清根

WORKNC编制小刀清根程序有以下3个特点:

1)WORKNC编制的小刀清根程序更安全,将实际的机床头及卡头参数选入数据库,引入刀具碰撞检测功能,使刀柄和附件头一块参与计算,计算得出安全刀长,按照刀长数据选刀,保证程序无干涉碰撞。为自动化加工做好准备。

2)小刀清根刀轨从切削量到最大量渐进式走刀,并且为环绕方式,刀具受力更稳定,不易断裂。

3)更易分片,使用软件保存碰撞部分和没有碰撞部分程序,实现自动分片。

4、刃口轮廓

WORKNC编制型面刃口轮廓程序有以下几个特点:

1) WorkNC给出的轮廓程序可实现三维层切,并且可根据设定的参数,控制不同刀具每一层的切削量,切削工艺性更加合理。

2)可使用曲线清角功法对角部层切清角,程序编制参考上一把刀具,加工位置准确,无浪费刀轨。

3)新功法能根据参考实体自动判断加工侧,避免了设置进刀点的繁琐。

5、凹模套孔

WORKNC编制凹模套孔程序有以下几个特点:

1)最新版本功法可通过直接选取凹模套底平面做程序,程序可根据孔的高度自动判断加工深度,非常方便。

2)不同高度的孔可在一个程序里面实现编制,每层切深有参数控制,可量化,进刀更可靠,不必增加螺旋距离,加工效率更高。

6、强大的编辑功能

1)程序编制好了以后,可通过WORKNC编辑功能对程序进行优化修剪,不想要的刀轨可通过多种方式修剪掉,如矩形、多边形等。 2)刀轨修剪完成以后可WORKNC提示重新计算,优化进退刀及加工过程。 3)可将刀轨复制双份,通过编辑进行分片,便于车间调头使用躲避干涉。

7、视角建立

调头程序需要建立专门的调头视角来做,建立视角有些小窍门,如果只需要建立90度的视角,可直接点选X+、Y+、X-、Y-、Z-直接转动工件建立投影方向的视角。 如果要建立其他角度的视角,如Z30,X50度的视角,首先点击Z+将工件上视,然后,使用工具栏右侧按钮,按照先Z后X的顺序,第一步,完成Z30的转动,绕Y或X轴将工件转+-30度,第二步完成X50的转动,绕Z轴将工件转动+-50度,最后达到投影方向垂直于被加工面即可。

二、结构面加工编程体会

WORKNC不仅可以编制型面程序,经过我们深入的研究开发,也能胜任结构面的程序编制工作,并且程序编制起来不但能像UG一样灵活,更带有智能化编程软件的特点。

1、导板粗加工

1)导板编程使用WORKNC的“Tangent To Curve”功法编制层切程序,考虑变形量,两端分别延伸出10mm,以保证加工到位。

2)编程设置相应的曲面群组,刀路生成时能自动判断加工侧,不需设置进刀点。

3)编程可直接选取实体棱线、如棱线首尾相接,会自动处理成一条曲线。

4)编程层切设置,打开多条路径选项,加工深度由“减少空切”参数控制。

2、导板精加工

1)导板精加工使用功法“Wall Plunge Machining”编制插铣程序。

2)编程选取棱线的方式与粗加工相同,插铣开始高度和加工侧有曲面群组设置判断。

3)插铣为单向插铣,曲线选择里面的Lead-in extension和Lead-out extension 为两侧个延伸10mm,Minimum Z为插铣向下延伸0mm,编程时可根据情况具体设置。

4)插铣不能实现双向插,希望新版本能完善插铣功能。

3、挡墙编程

1)通过WORKNC软件的功法“Tangent To Curve”实现的挡墙的层切开粗。

2)编程可直接选取与挡墙面相连的底平面,软件自动识别出挡墙面,从而实现快捷编程。

3)层切工艺使挡墙面加工摆脱了立铣到,能使用与底平面相同的刀具进行加工,节省了换刀,同时切削连续性提高了,也提高了效率。

4、安装平面编程

1)安装面平面编程使用功法“Die Flats Finishing”编制层切程序。

2)程序能智能在台面外侧进刀,进刀距离可通过参数设置,提刀能自动避让结构实体,保证安全。

3)软件功法对平面识别准确,稳定性高,不会出现选了面而不出程序的情况。 4)软件不只计算刀具直径,还能将刀具带有的R角参与计算,保证了加工到位。

5、躲避面编程

1)躲避面对精度要求低,使用直接到数的方式编程加工

2)区分分贴量躲避面和非贴量躲避面,贴量面使用层切的方式,未贴量面采用只一刀的方式加工。3)特殊的非完全垂直躲避面,可使用“等高精加工”功法选面方式加工。

6、键槽编程

1)键槽编程使用“ Tangent To Curve”功法,选取键槽底部棱线编程。

2)键槽粗加工层切,精加工一刀,类似凹模的加工。

3)层切时,每层切削量需设置能被1整除的数值,不然容易造成底部过切。

4)不同高度的键槽可以一次选取,程序无浪费刀轨,避免了UG利用假螺旋进刀模拟层切时无慢进刀的安全隐患。

7、螺孔点窝

1)螺孔点窝使用WORKNC软件的菜单功法“钻孔管理器”进行编程。

2)实现自动编程,不需要手工去选孔,调头孔自动判断角度,大大提高了编程效率。

3)程序根据工件形状自动判断提刀高度,提刀高度合理,各孔之间以最短路径走向,极大提高了加工效率。

4)有效避免了手工选孔的失误,分类孔时能得知孔的数量,便于统计。

8、 拼块编程

1)拼块编程主要知螺孔点窝和铣拼缝,使用钻孔管理器菜单做点窝程序,使用“ Tangent To Curve”功法直接选拼缝棱线。

2)拼块编程需对每个拼块单独建立坐标系,并且要在后处理程序时将坐标系对应。

3)希望新版本能编程阶段将加工坐标系对应到工件坐标系。

9、滑块编程

1)滑块编程使用功法和模座相同,但需要建立多个视角进行调头编程。

2)为防止视角混乱给不同角度视角进行命名,如定义为X+、X-等。

10、出程序单

WORKNC最新版本的程序单模板,信息量很全,包含程序文件名、加工说明、刀具说明、刀长加工时间等,如下图所示,非常方便车间使用程序

- 操作系统:Windows®7Pro 64位,Windows®8.1Pro 64位,Windows®10Pro 64位,Windows Server 2008 R2,Windows Server 2012 R2(WORKNC不支持NT 4,XP和Vista)

- 处理器:四核英特尔®至强®E5(4核)或英特尔®酷睿™i7-6500U(4核)(多核允许利用WORKNC的可能性)

-Graphics卡:最低Ram 1GB DDR3,Open / GL 3.3最低兼容性(**),处理器Nvidia Quadro推荐

- 硬盘:系统盘:500 GB磁盘空间7000 rpm SATA 6.0 GB / s |数据磁盘:根据存储需求可选(硬盘SATA)

- 屏幕:19“至21”显示器最小分辨率,1280x1024

-Ram:8 GB DDR3 1600Mhz ECC

重要提示

提取码: igy7